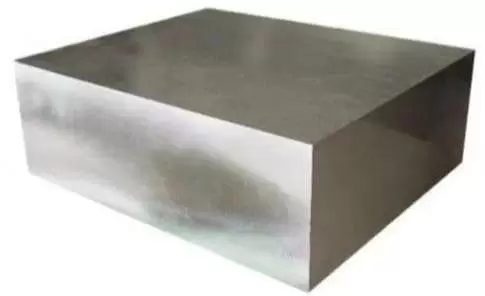

Formenstahl: Die solide Grundlage der modernen industriellen Fertigung

2024-10-21

Formstahl ist eines der kritischsten Materialien in der modernen Fertigung und wird häufig in der Formenherstellung in Branchen wie der Automobilindustrie, der Luft- und Raumfahrtindustrie, Haushaltsgeräten und elektronischen Produkten verwendet. Die Qualität und Lebensdauer einer Form bestimmen nicht nur die Produktionseffizienz, sondern wirken sich auch direkt auf die Qualität des Endprodukts aus. Aufgrund seiner hervorragenden Eigenschaften – wie hohe Härte, Verschleißfestigkeit, Zähigkeit und thermische Stabilität – ist Formenstahl zu einem unverzichtbaren Werkstoff im Formenbau geworden. In diesem Artikel untersucht Longteng die wichtigsten Leistungsanforderungen und praktischen Anwendungen von Formstahl und wie er eine starke technische Unterstützung für die industrielle Fertigung bietet.

Wichtige Leistungsanforderungen an Formstahl

In praktischen Anwendungen muss Formstahl hohem Druck, hohen Temperaturen, Verschleiß und komplexen Arbeitsbedingungen standhalten, was hohe Leistungsanforderungen mit sich bringt. Bei der Auswahl von Formstahl müssen sowohl seine mechanischen Eigenschaften als auch die spezifischen Prozesse und Arbeitsbedingungen berücksichtigt werden. Nachfolgend sind die wichtigsten Leistungsanforderungen an Formstahl aufgeführt:

1. Hohe Härte und Verschleißfestigkeit

Die Härte ist eine der Kerneigenschaften von Formstahl und bestimmt direkt die Fähigkeit der Form, über einen längeren Zeitraum effiziente Arbeitsbedingungen aufrechtzuerhalten. Formen müssen hohen Druckstößen und Reibung durch das Werkstück standhalten. Eine unzureichende Härte kann zu schnellem Verschleiß führen, die Lebensdauer der Form verkürzen und die Kontinuität und Effizienz der Produktion beeinträchtigen. Typischerweise muss die Härte des Formstahls nach dem Abschrecken und Anlassen etwa HRC50–60 erreichen, um eine ausreichende Verschleißfestigkeit zu gewährleisten. Ein weiterer Vorteil einer hohen Härte ist die verbesserte Verschleißfestigkeit. Formstahl mit hoher Härte widersteht Verformungen oder Verschleiß unter intensiven Bedingungen, was bei Anwendungen wie Stanz- und Kaltschmiedegesenken von entscheidender Bedeutung ist. Verschleißfestigkeit verbessert auch die Präzision der Form während der Verarbeitung und trägt so zur Aufrechterhaltung einer gleichbleibenden Qualität bei, insbesondere bei Prozessen, die eine hohe Präzision erfordern, wie etwa Stanzen und Spritzgießen. Verschleißfester Formstahl verbessert nicht nur die Produktqualität, sondern senkt auch die Wartungskosten, indem er die Lebensdauer der Form verlängert.

2. Zähigkeit und Schlagfestigkeit

Robustheit ist ein weiteres Schlüsselmerkmal, besonders wichtig in Umgebungen mit hoher Belastung und starken Stößen. Formstahl ist bei Druckgussprozessen oder beim Kaltprägen, Warmschmieden und Hochdruck-Druckguss häufig Stoßbelastungen ausgesetzt. Ohne ausreichende Zähigkeit kann der Stahl reißen oder brechen, was die Produktionseffizienz beeinträchtigt. Formstahl mit guter Zähigkeit verteilt und absorbiert Aufprallenergie, wodurch das Risiko von Rissen oder Brüchen verringert wird. Beim Hochdruck-Druckguss beispielsweise füllt geschmolzenes Metall die Form unter hohem Druck. Formstahl muss eine hohe Härte (um Reibung zu widerstehen) mit ausreichender Zähigkeit (um dem schnellen Fließen und Aufprall des Metalls standzuhalten) in Einklang bringen. Das Gleichgewicht zwischen Zähigkeit und Härte ist entscheidend für die Aufrechterhaltung der Schlagfestigkeit der Form, ohne ihre Haltbarkeit zu beeinträchtigen.

3. Thermische Ermüdungsbeständigkeit

Die thermische Ermüdungsbeständigkeit ist besonders wichtig bei Formen, die bei hohen Temperaturen betrieben werden. Beim Warmschmieden, Druckguss und Gussanwendungen ist Formstahl extremen Temperaturen und schnellen Temperaturwechseln ausgesetzt. Eine schlechte thermische Ermüdungsbeständigkeit kann zu thermischen Rissen führen, was die Lebensdauer der Form verkürzt und die Produktionskosten und Ausfallzeiten erhöht. Formstahl mit hoher thermischer Ermüdungsbeständigkeit kann häufigen Temperaturschwankungen standhalten und stabile mechanische Eigenschaften beibehalten. Warmumformstahl wird oft mit Legierungselementen wie Chrom, Molybdän und Vanadium angereichert, um seine Beständigkeit gegen thermische Ermüdung zu verbessern. Diese Elemente sorgen dafür, dass der Stahl auch bei hohen Temperaturen seine Härte und Rissbeständigkeit behält. Beispielsweise halten Druckgussformen typischerweise Temperaturen von 150℃ bis 600℃ oder mehr stand. Formstahl muss eine ausgezeichnete thermische Ermüdungsbeständigkeit aufweisen, um Langlebigkeit und Widerstandsfähigkeit gegen thermische Risse zu gewährleisten.

4. Gute Dimensionsstabilität

Die Dimensionsstabilität ist für die Aufrechterhaltung der Formgenauigkeit über lange Zeiträume von entscheidender Bedeutung. Bei Prozessen, die eine hohe Präzision erfordern, können sich alle Maßänderungen des Formstahls nach der Wärmebehandlung auf die endgültige Genauigkeit der Form auswirken. Hohe Temperaturen und Drücke während des Betriebs können die innere Struktur des Stahls verändern und zu Verformungen oder Maßabweichungen führen. Durch geeignete Wärmebehandlungsprozesse kann die Dimensionsstabilität des Formstahls optimiert werden, sodass die Form auch bei längerem Gebrauch ihre ursprüngliche Genauigkeit behält. Dies reduziert die Notwendigkeit häufiger Formanpassungen oder -austausche und verbessert die Gesamtproduktionseffizienz.

5. Gute Polierleistung und Korrosionsbeständigkeit

Polierleistung und Korrosionsbeständigkeit sind bei Kunststoffformen besonders wichtig. Beim Kunststoffspritzen hat die Oberflächenbeschaffenheit des Formstahls direkten Einfluss auf das Erscheinungsbild des Produkts und die Trennleistung der Form. Eine gute Polierleistung sorgt für eine glatte Formoberfläche, reduziert Oberflächenfehler bei Kunststoffprodukten und verlängert die Lebensdauer der Form. Wenn Formen mit korrosiven Kunststoffen oder Chemikalien in Kontakt kommen, ist Korrosionsbeständigkeit von entscheidender Bedeutung, da sie Formschäden verhindert und die Lebensdauer der Form verlängert. Legierungselemente wie Chrom und Nickel werden häufig hinzugefügt, um die Korrosionsbeständigkeit von Formstahl zu verbessern und so das Risiko von Oxidation und Korrosion im Laufe der Zeit zu verringern. Bei Kunststoffformen, die eine hohe Oberflächengüte erfordern, sorgt eine gute Polierleistung für eine spiegelglatte Formoberfläche und ein reibungsloses Entformen und steigert so die Produktionseffizienz.

Anwendungen von Formstahl in der industriellen Fertigung

Formenstahl wird in verschiedenen Branchen, in denen Formenbau erforderlich ist, in großem Umfang eingesetzt und bietet eine robuste Unterstützung für verschiedene Herstellungsprozesse. Nachfolgend sind einige wichtige Anwendungen von Formenstahl in wichtigen Industriezweigen aufgeführt:

1. Automobilbau

Die Automobilindustrie ist ein bedeutender Abnehmer von Formenstahl. Formstahl wird in Stanz-, Guss-, Druckguss- und Spritzgussformen für die Automobilherstellung verwendet. Prägewerkzeuge für Autokarosserien müssen hohen Druckbelastungen und häufiger Reibung standhalten und erfordern daher eine hohe Härte und Verschleißfestigkeit. Hochwertiger Formenstahl sorgt für glatte Karosserieteile und reduziert durch Formenverschleiß verursachte Defekte. Im Motorenbau müssen Druckgussformen den hohen Temperaturen der Metallschmelze standhalten. Formenstahl muss eine hohe Härte und thermische Ermüdungsbeständigkeit aufweisen. Beispielsweise wird H13-Formstahl aufgrund seiner hervorragenden thermischen Rissbeständigkeit und Hochtemperaturfestigkeit häufig zum Gießen von Motorzylindern und -kolben verwendet. Spritzgussformen für Kunststoffteile, wie z. B. Innen- und Außenbereiche von Autos, erfordern Kunststoffformstahl wie P20 oder 718. die beim Hochdruckspritzgießen die Maßhaltigkeit wahren und Abweichungen oder Oberflächenfehler verhindern.

2. Herstellung von Haushaltsgeräten und Elektronik

In der Herstellung von Haushaltsgeräten und Elektronik wird Formstahl für Kunststoffform- und Stanzformen verwendet. Beim Spritzgießen werden die Gehäuse von Geräten geformt, und die Polierleistung und Korrosionsbeständigkeit des Formstahls sind entscheidend für das Erscheinungsbild und die Präzision des Produkts. Formstahl sorgt für eine glatte Oberfläche und eine längere Lebensdauer der Form. In der Elektronikfertigung erfordern Präzisionsspritzgussformen für Mobiltelefon- und Laptopgehäuse hohe Präzision und Verschleißfestigkeit. Formstahl mit guter Dimensionsstabilität und Korrosionsbeständigkeit gewährleistet eine qualitativ hochwertige und stabile Produktion. Beispielsweise wird 718-Formstahl aufgrund seiner hervorragenden Polierleistung und Korrosionsbeständigkeit häufig für Gehäuseformen für Mobiltelefone verwendet.

3. Luft- und Raumfahrt- und Schwermaschinenbau

In der Luft- und Raumfahrt wird Formenstahl zur Herstellung hochpräziser und hochfester Teile wie Flugzeugstrukturkomponenten und Triebwerksschaufeln verwendet. Diese Teile erfordern eine hohe mechanische Festigkeit und Präzision, und Formstahl sorgt für die nötige Härte und Dimensionsstabilität. Im Schwermaschinenbau wird Formstahl in Schmiede- und Gussformen für große, hochfeste Teile verwendet. Die Verschleißfestigkeit und thermische Ermüdungsbeständigkeit des Stahls sind entscheidend für die Gewährleistung der hohen Präzision und Festigkeit dieser Teile.

Formenstahl ist ein unersetzlicher Werkstoff in der modernen industriellen Fertigung. Seine Eigenschaften wirken sich direkt auf die Qualität und Lebensdauer der Form aus und wirken sich auf die Effizienz und die Kosten des gesamten Produktionsprozesses aus. Durch die richtige Materialauswahl und Wärmebehandlung weist Formstahl eine hervorragende Verschleißfestigkeit, Schlagfestigkeit und Dimensionsstabilität auf und passt sich verschiedenen komplexen Arbeitsbedingungen an. In Branchen wie der Automobil-, Elektronik-, Haushaltsgeräte- und Luft- und Raumfahrtindustrie spielt Formenstahl eine Schlüsselrolle bei der Steigerung der Produktionseffizienz, der Kostensenkung und der Sicherstellung der Produktqualität.

Email

Email